UV-LEDs für UVA, UVB & UVC - Anwendungen & Technologie

Die neuesten Fortschritte in der Technologie von UV-LEDs haben bedeutende Auswirkungen auf verschiedene Industriezweige, von der medizinischen Anwendung und Wasserdesinfektion bis hin zur Druckindustrie. Im Vergleich zu traditionellen UV-Quellen wie Quecksilberdampflampen bieten UV-LEDs Vorteile in Bezug auf Umweltfreundlichkeit und Sicherheit. Sie enthalten kein Quecksilber, sind energieeffizienter und haben eine geringere Umweltauswirkung.

Durch die europäische RoHS-Richtlinie besteht dringender Handlungsbedarf Leuchtmittel mit Quecksilberinhalt zu ersetzen. Der fortlaufende Einsatz von Quecksilberdampflampen ist zurzeit nur durch Berufung auf Ausnahmeregelungen möglich. Zum Beispiel ist hiervon die gesamt nationale, wie europäische Trinkwasserbranche, die UVC zur Trinkwasserdesinfektion nutzt, betroffen. Aber auch andere Industriezweige und Anwendungen, wie das UV-Kleben, sind betroffen.

Dieser Artikel bietet einen umfassenden Einblick in die technischen Spezifikationen und Leistungsdaten der modernsten UV-LED-Systeme und stellt sie älteren Modellen gegenüber. Dabei wird deutlich, wie bedeutend die neuesten Entwicklungen für die Erweiterung der Einsatzmöglichkeiten dieser Technologien sind.

Herstellung von ultravioletten Leuchtdioden

Die Erzeugung elektromagnetischer Strahlung erfolgt in der Regel in III-V-Halbleitern, also Halbleitern aus Elementen der dritten und fünften Hauptgruppe des Periodensystems, wobei die Wellenlänge des Emissionspeaks von UV-LEDs in erster Linie durch die Mischkristallzusammensetzung des Materials bestimmt wird.

Durch die Legierung der Halbleiter Aluminiumnitrid (AlN), Galliumnitrid (GaN) und Indiumnitrid (InN) lassen sich Emissionswellenlängen im UVA (400 nm – 315 nm), UVB (315 nm – 280 nm) und UVC (280 nm – 200 nm) erzielen.

Die Herstellung von UV-LEDs beinhaltet eine Reihe von Schritten:

Design der LED-Heterostruktur und des Chiplayouts, Wachstum der Substrate und Basisschichten, Epitaxie der Halbleiterheterostruktur, Verarbeitung von LED-Bauelementen auf Wafer-Ebene und schließlich die Vereinzelung der Wafer in LED-Chips und deren Montage in Gehäusen. UV-LEDs bestehen somit aus vielen hundert Halbleiterschichten, deren Zusammensetzung und Dotierung entsprechend der jeweiligen Funktionalität eingestellt werden müssen.

Die Emissionswellenlänge der LEDs wird dabei durch Zusammensetzung und Dotierung, in denen die UV-Strahlung erzeugt wird, bestimmt. Für alle Schritte ist es wichtig, dass die elektrische Leistung effizient in optische Strahlungsleistung umgewandelt wird. Als wichtige Kenngröße für die Anwendung ist insbesondere der Gesamtwirkungsgrad (englisch: wall-plug efficiency, oder abgekürzt: WPE) relevant. Eine zentrale Kenngröße für die Anwendung ist der Gesamtwirkungsgrad, im Englischen als Wall-Plug Efficiency (WPE) bezeichnet. Der Gesamtwirkungsgrad von UV-LEDs gibt das Verhältnis der optischen Strahlungsleistung zur zugeführten elektrischen Leistung an.

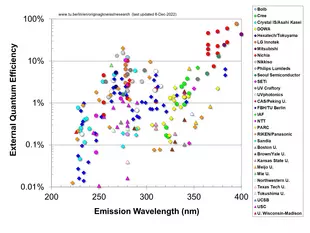

UVA emittierende UV-LEDs erreichen mittlerweile eine WPE von etwa 30-40%, während blau emittierende LEDs bereits eine sehr hohe WPE von etwa 80 % erzielen. Dagegen weisen LEDs mit Emissionen im tiefen UVB- und UVC-Bereich deutlich niedrigere WPEs von unter 5% bis 10% auf. Aus diesem Grund unterliegen UVB- und UVC-LEDs kontinuierlicher Optimierung und technologischer Weiterentwicklung. Dies führt dazu, dass verfügbaren LED-Typen nach einiger Zeit durch Nachfolgetypen ersetzt werden müssen.

Vergleich von UV-LEDs für UVA, UVB & UVC

Im Vergleich zu älteren UV-LEDs zeigen die neuesten UVB- und UVC-LEDs eine deutlich höhere Effizienz und eine verbesserte Performance. Ältere UV-LEDs litten oft unter hohen Betriebstemperaturen und schneller Degradation, was durch die neuesten Entwicklungen erheblich verbessert wurde. Die aktuelle Generation von UVB- und UVC-LEDs nutzt fortschrittliche Kühltechnologien und verbesserte Halbleiterstrukturen und optische Auskopplungen, die nicht nur die Lebensdauer verlängern, sondern auch die Effizienz erhöhen.

UVB- und UVC-LEDs erreichen noch nicht die Performance und Leistung von UVA-LEDs, haben in den letzten Jahren jedoch bedeuten aufholen können.

UVB- und UVC-LEDs sowie UVA-LEDs werden aus verschiedenen Substraten und durch unterschiedliche Epitaxieverfahren hergestellt, die spezifisch auf die gewünschten Wellenlängen und Leistungsanforderungen abgestimmt sind. Die Auswahl des Substrats und der Epitaxiemethode hat erhebliche Auswirkungen auf die Effizienz, Leistung und Kosten der LEDs.

Ein technischer Vergleich zwischen UVA-LEDs mit Wellenlängen von 365 nm und 385 nm und UVC-LEDs mit Wellenlängen von 265 nm, 285 nm und 295 nm ist nachfolgend dargestellt. Diese Tabelle berücksichtigt allgemeine Parameter wie Effizienz, Leistung, Lebensdauer und typische Anwendungen.

| Parameter | UVA LED 365 nm | UVA LED 385 nm | UVC LED 265 nm | UVC LED 285 nm | UVC LED 295 nm |

| Spitzenwellenlänge | 365 nm | 385 nm | 265 nm | 285 nm | 295 nm |

| Optische Leistung | 10-1000 mW | 10-1000 mW | 1-30 mW | 1-30 mW | 1-30 mW |

| Effizienz (WPE) | 20-40% | 20-40% | 5-15% | 5-15% | 5-15% |

| Lebensdauer | Bis zu 10,000 Std. | Bis zu 10,000 Std. | Bis zu 5,000 Std. | Bis zu 5,000 Std. | Bis zu 5,000 Std. |

| Betriebstemperatur | -20°C bis +60°C | -20°C bis +60°C | -10°C bis +50°C | -10°C bis +50°C | -10°C bis +50°C |

| Typische Anwendungen | Härtung, Prüfung | Härtung, Prüfung | Desinfektion, Sterilisation | Desinfektion, Sterilisation | Desinfektion, Sterilisation |

Erklärungen:

- Spitzenwellenlänge: Die Wellenlänge, bei der die LED die höchste Emission aufweist.

- Optische Leistung: Die Gesamtleistung des von der LED ausgestrahlten Lichts in Milliwatt.

- Effizienz: Das Verhältnis der ausgestrahlten optischen Leistung zur aufgenommenen elektrischen Leistung.

- Lebensdauer: Die erwartete Betriebsdauer der LED bis zu einem Punkt, an dem die Leistung auf einen bestimmten Prozentsatz ihres ursprünglichen Wertes abfällt, üblicherweise 70% (L70).

- Betriebstemperatur: Der Temperaturbereich, in dem die LED sicher und effektiv funktionieren kann.

- Typische Anwendungen: Die häufigsten Einsatzbereiche für die spezifischen LEDs.

Diese Werte in der Tabelle sind allgemein gehalten und können je nach Hersteller und spezifischem LED-Modell variieren. Es ist auch wichtig zu beachten, dass die Effizienz und Leistung der UVC-LEDs, insbesondere bei kürzeren Wellenlängen, typischerweise niedriger sind als bei UVA-LEDs.

Während UVA-LEDs typischerweise geringere Aluminiumanteile in den AlGaN-Schichten aufweisen, benötigen UVB- und UVC-LEDs einen höheren Aluminiumgehalt, um kürzere Wellenlängen zu erzielen. Die epitaktische Abscheidung für UVB- und UVC-LEDs ist aufgrund der höheren Aluminiumanteile und der damit verbundenen höheren Kristalldefekte technisch anspruchsvoller. Dies führt zu höheren Produktionskosten und niedrigeren Ausbeuten.

Zudem schwankt die emittierte Wellenlänge herstellungsbedingt. Aus diesem Grund werden die UV-LEDs nach dem Vereinzeln spektral gruppiert, man spricht hier vom Binning. Wichtig ist, dass sich die Wellenlänge bei einem Ersatz der LED aus einer anderen Charge leicht ändern kann. Bei klassischen Lampen bestimmen dagegen atomare Übergänge und Teilchenstöße die Emission. Daher ändert sich die Emission bei klassischen Lampen nicht.

Anwendungen von UVA-LEDs

UVA-LEDs mit Wellenlängen im Bereich von 315 bis 400 nm finden in zahlreichen technischen, wissenschaftlichen und industriellen Bereichen Anwendung, wobei sie eine zentrale Rolle in der nichtdestruktiven Prüfung (NDT) sowie in vielen anderen innovativen Anwendungen spielen.

Nichtdestruktive Prüfungen (NDT): UVA-LEDs sind ein wichtiges Werkzeug in der Fluoreszenz-Prüfung, einem Teilbereich der NDT. Sie werden verwendet, um Oberflächendefekte oder Unterschiede in Materialien sichtbar zu machen, indem sie fluoreszierende Farbstoffe anregen, die auf die zu testenden Teile aufgetragen werden. Diese Methode wird häufig in der Luftfahrt, Automobilindustrie und Metallverarbeitung eingesetzt, um Risse, Überlappungen, Poren und andere Unregelmäßigkeiten zu identifizieren.

UV-Härtung: Eine der häufigsten Anwendungen von UVA-LEDs ist die UV-Härtung von Lacken, Klebstoffen und Beschichtungen. Diese Technologie wird in der Druckindustrie, in der Herstellung von Elektronik (z.B. beim Verkleben von Smartphone-Bildschirmen) und in der Dentalbranche genutzt. UVA-LEDs bieten den Vorteil einer schnellen und zielgerichteten Aushärtung, wodurch Prozesszeiten verkürzt und Energieeffizienz erhöht wird.

Die in den Bereichen UV-Curing und UV-Printing seit geraumer Zeit verwendeten Photoinitiatoren sind speziell darauf ausgelegt, auf die entsprechenden UVA-Wellenlängen zu reagieren. Eine zusätzliche Bestrahlung mit UVB-Licht im Bereich von 280 bis 300 nm kann den Aushärtungsprozess verbessern.

Medizinische Anwendungen: In der Dermatologie werden UVA-LEDs für die Phototherapie verwendet, insbesondere zur Behandlung von Hauterkrankungen wie Schuppenflechte und Ekzemen. UVA-Strahlung kann dabei helfen, Entzündungen zu reduzieren und die Symptome dieser Krankheiten zu lindern.

Pflanzenwachstum und Gartenbau: UVA-LEDs spielen eine Rolle in der Agrartechnologie, insbesondere bei der künstlichen Beleuchtung für das Pflanzenwachstum in Gewächshäusern. Sie können dazu beitragen, bestimmte Wachstumsprozesse zu steuern und die Resistenz der Pflanzen gegenüber Schädlingen zu erhöhen. Durch die Bestrahlung mit UVA werden Pflanzen tedenizell kürzer.

Forensische Anwendungen: In der forensischen Wissenschaft werden UVA-LEDs verwendet, um biologische Spuren wie Blut, Sperma oder andere Körperflüssigkeiten sichtbar zu machen. Diese Technik wird auch genutzt, um gefälschte Dokumente oder Geldscheine zu identifizieren.

Analytische Anwendungen: In der Chemie und Biochemie werden UVA-LEDs eingesetzt, um Substanzen durch Fluoreszenzspektroskopie zu analysieren. Diese Methode ermöglicht es, die Zusammensetzung und Konzentration von chemischen Verbindungen präzise zu bestimmen.

Anwendungen von UVB-LEDs

UVB-LEDs werden zunehmend in der Medizin für die Behandlung von Hauterkrankungen wie Psoriasis und Vitamin-D-Synthese verwendet. Alternativ werden Excimerlampen oder Laser, mit der Wellenlänge von 308 nm, in der Dermatologie schon seit vielen Jahren verwendet. UV-LEDs lösen klassische UV-Lampen langsam ab. Daher sind die weiteren Anwendungen:

Vitamin-D-Produktion: UVB-Strahlung ist entscheidend für die natürliche Produktion von Vitamin D in der Haut oder Lebensmitteln. UVB wird dabei in Geräten eingesetzt um Vitamin D, Vitamin D2 oder Prävitamin D3 zu erzeugen. Wenn UVB-Licht mit einer Wellenlänge zwischen 290 und 315 nm auf die Haut trifft, wird die B-C-Ring-Struktur des 7-DHC-Moleküls aufgebrochen. Dieser Prozess wird als Photolyse bezeichnet.

Im Gegensatz zu Menschen, die Vitamin D durch die Einwirkung von UVB-Strahlung auf die Haut synthetisieren, produzieren Pflanzen kein Vitamin D auf dieselbe Weise. Wenn Pilze und einige Algenarten UV-Strahlung ausgesetzt sind, kann das in ihren Zellen vorhandene Ergosterol durch eine ähnliche photolytische Reaktion, wie sie bei der Synthese von Vitamin D3 in der menschlichen Haut auftritt, in Ergocalciferol (Vitamin D2) umgewandelt werden. Die UVB-Strahlung bricht spezifische Bindungen im Ergosterolmolekül, was zu dessen Umwandlung in Previtamin D2 führt. Ähnlich wie bei der Synthese von Vitamin D3 in Menschen wandelt sich das instabile Previtamin D2 durch eine hitzeabhängige Isomerisierung in das stabile Vitamin D2 um.

Bräunung: In der kosmetischen Industrie können UVB-LEDs und UV-Lampen in Bräunungsgeräten verwendet werden, um eine gleichmäßige und kontrollierte Hautbräunung zu erzielen.

Fototherapie: In der medizinischen Behandlung wird UVB zur Fototherapie eingesetzt, insbesondere bei Hautkrankheiten wie Psoriasis und Vitiligo. Die UVB-Strahlung kann helfen, die überaktiven Hautzellen zu normalisieren und die Symptome dieser Krankheiten zu lindern.

Pflanzenzucht: UVB-LEDs finden ebenfalls Anwendung in der Pflanzenzucht, da UVB-Licht das Wachstum, die Blütezeit und die sekundären Metaboliten der Pflanzen beeinflusst. Die Bestrahlung mit UVB-Licht kann dazu beitragen, die Produktion von bestimmten Pflanzeninhaltsstoffen wie Vitaminen, Aromen und Farbstoffen zu steigern.

THC-Produktion in Cannabis: Eine spezielle Anwendung von UVB-LEDs ist die Optimierung der THC-Produktion in Cannabis. UVB-Strahlung ist bekannt dafür, dass sie den Stress in Pflanzen erhöht, was wiederum die Produktion von sekundären Pflanzenstoffen wie THC verstärken kann. Dies wird insbesondere in legalen Cannabis-Anbauumgebungen genutzt, um die Potenz und Qualität der Pflanzen zu verbessern.

Materialprüfung: UVB wird in der beschleunigten Alterungsprüfung von Materialien eingesetzt, um die Sonneneinstrahlung zu simulieren und die Langzeitstabilität von Kunststoffen, Farben und anderen Materialien zu bewerten.

Anwendungen von UVC-LEDs

Die fortschreitende Entwicklung von UVC-LEDs in Bezug auf Effizienz, Haltbarkeit und Kosten macht sie zu einer immer attraktiveren Option für viele Bereiche, in denen traditionell Quecksilberdampflampen eingesetzt wurden. Daher sind die allgemeinen Anwendungen:

UV-Desinfektion: Einer der prominentesten Einsätze von UVC ist die Desinfektion von Wasser, Oberflächen und Luft. UVC-Strahlung ist hochwirksam bei der Inaktivierung von Bakterien, Viren und anderen Mikroorganismen, da es deren DNA oder RNA schädigt und somit ihre Reproduktionsfähigkeit unterbindet.

- UVC-LEDs werden in kompakten Wasseraufbereitungssystemen eingesetzt, um Trinkwasser am Point-of-Use, also dem Wasserhahn, von pathogenen Keimen zu befreien.

- Oberflächendesinfektion: In Krankenhäusern, Laboren und in der Lebensmittelverarbeitung werden tragbare oder fest installierte UVC-Geräte eingesetzt, die UVC-Strahlung zur Sterilisation von Werkzeugen, Verpackungen und Arbeitsflächen emittieren. Alternativ sind UVC-Lampen in Klima- und Lüftungssystemen integriert, um die Luft von Keimen zu reinigen und die Ausbreitung von Krankheiten zu verhindern.

Wundversorgung: UVC-LEDs werden künfitg auch in der medizinischen Behandlung und Wundversorgung genutzt, insbesondere zur Behandlung von schwer heilenden Wunden und Infektionen. Die Anwendung von UVC-Licht auf infizierte Wunden kann das Wachstum von bakteriellen Pathogenen hemmen und die Heilung fördern. Hierbei ist eine präzise Dosierung der Strahlung wichtig, um die Haut nicht zu schädigen.

Direkte Photopolymerisation: UVC ist ideal für die Photopolymerisation, ein Prozess, bei dem lichtempfindliche Harze oder Flüssigkeiten durch Bestrahlung zu festen Polymeren ausgehärtet werden. In der additiven Fertigung, dem sogenannten 3d-Druck, ermöglicht UVC die schnelle und präzise Aushärtung von Photopolymeren, was zu detaillierten und festen 3D-Druckobjekten führt.

Bei der Herstellung von Leiterplatten und elektronischen Bauteilen wird UVC-Licht zur Aushärtung von Klebstoffen und Beschichtungen verwendet, die für die Stabilität und Funktionalität kritisch sind.

Weitere Analytische Anwendungen:

UVC-LEDs dienen als Lichtquellen in der Spektroskopie, wo sie zur Analyse von chemischen und biologischen Proben eingesetzt werden, wie z.B. u die Fluoreszenz- oder Absorptionsmessung im Bereich der Umweltüberwachung.

Substrate & Epitaxie für UV-LEDs:

- UVA-LEDs (320 nm bis 400 nm):

Häufig verwendet man Saphir (Aluminiumoxid) als Substrat, da es kostengünstig und gut verfügbar ist. Andere Substrate wie Siliziumkarbid (SiC) oder Silizium (Si) sind ebenfalls in Gebrauch, um Vorteile in Bezug auf thermische Leitfähigkeit und Kompatibilität mit bestehenden Halbleiterfertigungstechnologien zu nutzen. Die epitaktische Schicht wird durch Metal-Organic Chemical Vapor Deposition (MOCVD) aufgebracht und besteht typischerweise aus Aluminium-Gallium-Nitrid (AlGaN), wobei der Aluminiumanteil je nach gewünschter Emission angepasst wird.

- UVB-LEDs (280 nm bis 320 nm) und UVC-LEDs (100 nm bis 280 nm)

Für UVB- und UVC-LEDs werden häufig die gleichen Substrate wie bei UVA-LEDs verwendet, jedoch sind die Anforderungen an Materialqualität und -reinheit höher, insbesondere für die kürzeren Wellenlängen des UVC-Bereichs. Alternativ werden auch native Substrate wie Aluminiumnitrid (AlN) verwendet, die eine bessere Gitterübereinstimmung und damit geringere Defektdichten ermöglichen. Auch hier wird AlGaN als epitaktische Schicht verwendet, allerdings mit einem höheren Aluminiumanteil, um die kürzeren Wellenlängen zu erreichen. Die epitaktische Schichtbildung erfolgt ebenfalls mittels MOCVD, wobei besonderes Augenmerk auf die Kontrolle von Defekten und die Homogenität der Schicht gelegt wird.