Fähigkeitsnachweis von UV Messgeräten: Ein MSA-Leitfaden mit Fokus auf die UV-Messung

Der Fähigkeitsnachweis von Messsystemen ist essenziell, um die Zuverlässigkeit und Genauigkeit von Messgeräten zu gewährleisten. In der UV-Messtechnik, insbesondere bei der Verwendung von UV-Messgeräten, UV-Sensoren und Kalibrierlampen, ist die Validierung der Messfähigkeiten von zentraler Bedeutung. Allgemein wird mit der Messmittel-Fähigkeitsanalyse MSA (Englisch: Measurement System Analysis) die Eignung eines Messgerätes für eine spezielle Messaufgabe bestätigt.

Der Fähigkeitsnachweis von Messsystemen wurden ursprünglich von der Automobilindustrie entwickelt. Es existiert jedoch keine spezielle Norm, die diese Vorgehensweisen festlegt. Nachfolgende Werte und Formen werdend aber typischerweise angewendet.

Für den Fähigkeitsnachweis werden verschiedene statistische Methoden und Qualitätskriterien herangezogen. Diese umfassen die Bewertung der Wiederholbarkeit, der Linearität und Stabilität der Messgeräte.

Hinweis, die Begriffe "Fähigkeit" bzw. "fähig" sind gleichbedeutend mit "Eignung" bzw. "geeignet". Daher sind beide Begriffe als gleichwertig anzusehen.

Hierzu schlägt die der Messmittel-Fähigkeitsanalyse MSA drei Verfahren vor.

- Das Verfahren 1 untersucht die Genauigkeit und Wiederholpräzision eines Messsystems. Hierzu ist ein bekanntes Normal notwendig um die Genauigkeit, oder Abweichung zum Normal zu bestimmen.

- Das Verfahren 2 untersucht die Wiederholpräzision eines Messsystems inkl. dem Einfluss des Bedieners.

- Das Verfahren 3 ist wird in der Regel bei automatisierten Messsystemen angewendet.

Messmittel-Fähigkeitsanalyse MSA und UV?

In der Praxis ist die regelmäßige Kalibrierung von UV-Messgeräten notwendig, um konsistente Messergebnisse sicherzustellen und mögliche Alterung sowie Verschmutzung zu berücksichtigen.

In unseren Kalibrierlaboratorien sind Normale und Kalibrierlampen verfügbar, weshalb der Fähigkeitsnachweis als zusätzlicher Test nach Verfahren 1 durchgeführt werden kann.

Hier ist die Genauigkeit durch die Kalibrierung bekannt und die Wiederholpräzision wird anhand von z.B. 25 Messungen geprüft.

Verfahren 2 kann nur durch den Anwender selbst durchgeführt werden, da der Einfluss der Positionierung des UV-Messgerätes und des Bedieners auf die Wiederholpräzision im Labor nicht nachgestellt werden kann.

Was wird also gemacht in MSA Verfahren 1?

Es wird festgestellt, ob eine Messeinrichtung unter für den vorgesehenen Einsatz unter Betriebsbedingungen geeignet ist. Aus der Praxis wird das Verfahren 1, mit oder ohne Normal angewendet. Die Anwendung mit Normal ist vorteilhaft, da dieses bekannt, zeitlich- und temperaturstabil ist.

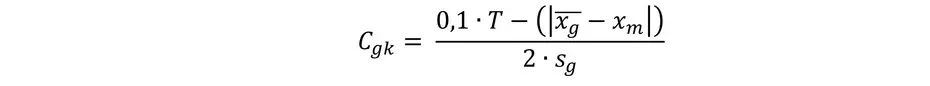

Ausgewertet werden zwei Kennwerte, die als Cgk und Cg bezeichnet werden und die Wiederholpräzision mit der Toleranz vergleichen. Die Formeln sind:

Hierbei bedeuten:

T = Toleranz

xg = Mittelwert der Messwerte des UV-Messgerätes

xm = Solllwert des Normals

sg = Standardabweichung der Messwerte des UV-Messgerätes

Steht aus messtechnischen Gründen kein Normal zur Verfügung, entfällt die Berechnung von Cgk. In diesem Fall kann mit Hilfe eines geeigneten Messobjektes nur die Wiederholpräzision Cg bestimmt werden:

Ist ein Normal vorhanden, so kann die Abweichung des Mittelwertes als statistische Komponente erfasst werden und es wird er sogenannte Fähigkeitskennwert cgk bestimmt. Ist kein Normal vorhanden, wird der Fähigkeitskennwerts Cg rein aus der zufälligen Komponente bestimmt. Hier wird der Streubereich des Messsystems auf die 4-fache Standardabweichung sg erhöht und der Gewichtungsfaktor für die Toleranz angepasst.

Cgk-Werte und Cg-Werte größer als 1,33 zeigen an, dass das Messgerät in Bezug auf den Toleranzbereich ausreichend genau ist und ausreichend wenig streut. Die Formel für Cgk und Cg kann umgestellt werden und man erkennt, dass der Wert von 1,33 der 40-fachen Toleranz im Bezug zur Wiederholpräzision entspricht. D.h. Das UV-Messgerät wird weniger als 1/40 der Toleranz streuen.

Weitere Faktoren für Qualität einer Messung, umfassen eine hohe Wiederholgenauigkeit, die Rückführbarkeit auf nationale und internationale Kalibriernormale sowie geringe Messunsicherheiten. Durch die Kalibrierung kann die Abweichung eines UV-Messgerätes zum Normal korrigiert werden. So dass dieser Anteil minimal ist.

Beispiel zur MSA-Eignung eines UV-Messgerätes mit Sensor

Beispiel: Sollwert 100 W/m² mit Toleranz +/- 10 W/m²

Die Toleranz beträgt also 20, nämlich -10 bis +10 W/m².

Das Messgerät muss, gemäß der MSA-Vorgabe, eine Auflösung haben, die 5% der vorgesehenen Toleranz (+/-) nicht überschreitet. Ist die Toleranz also +/-10 W/m² so muss die Auflösung mindestens 1 W/m² sein.

Anhand von ca. 25 Messungen wird nun geprüft ob die Wiederholpräzision ausreichend ist. Hierzu sollten die Messwerte innerhalb der Toleranz ca. bei dem Sollwert liegen. Aus den 25 Messungen wird der Mittelwert und die Standardabweichung (z.B. in EXCEL =STABW.N(..)) berechnet.

Beispiel (ohne Normal):

Es werden 25 Messungen gemacht, die eine Standardabweichung von 0,3 W/m² haben.

Der Fähigkeitskennwert cg beträgt in dem Beispiel: cg = 0,2 * 20 / (4 * 0,3) = 3,33

Der Wert cg ist größer als 1,33 und so gilt der Fähigkeitsnachweis des Messsystems als bestanden.

Vereinfacht gesagt wird die geforderte Toleranz mit der 4-fache Standardabweichung ins Verhältnis gesetzt und bewertet.

Messbereich und Linearität für die MSA

Weitere Elemente des Fähigkeitsnachweises sind die Linearität und die Stabilität.

Für die Linearitätsprüfung muss der UV-Sensor über den gewünschten Messbereich linear ansprechen.

Bei einer Fähigkeits-/Linearitätsuntersuchung werden folgende Situationen unterschieden:

- Linearitätsnachweis an mehreren Normalen (z.B. Längennormale)

- Ohne Normal: die Linearität wird gesondert nachgewiesen

Zusätzlich zu den Kalibrierungen bieten wir daher die Prüfung der Linearität von UV Sensoren im Labor an. Hierbei kommen Vergleichsempfänger oder Quellenadditionsverfahren zum Einsatz.

Hintergrund ist, dass die Kalibrierung in der Regel an zwei Punkten erfolgt: 0 und bei der Sollbestrahlungsstärke. Dies geschieht nach internationalen Standards. Aus mathematischer Sicht ergibt sich eine Gleichung mit einer unbekannten Konstante, die durch zwei Punkte gelöst werden kann.

Im UV-Messgerät wird die Geräte-Empfindlichkeit, in der Regel über ein Widerstands Poti oder einen Kalibrierungsfaktor eingestellt. Dies entsprich einer „unbekannten“ Konstante. Mit der Linearitätsprüfung wird diese Annahme also im Messbereich geprüft. Zudem werden Fehler durch Offset und Sättigung erkannt.

Technisch bedingt können wir jedoch nicht alle Prüfpunkte exakt treffen, da die meisten UV-Lampen nicht dimmbar sind ohne ihr Spektrum zu verändern. Gerne sprechen wir mit Ihnen den Bereich ab.

Die Stabilität und Langzeitstabilität sind wichtig für zuverlässige UV-Messungen. Diese können durch regelmäßige Vergleichsmessungen und Kalibrierungen gesichert und dokumentiert werden.

Zusammenfassend beschreibt der Leitfaden zum "Fähigkeitsnachweis von Messsystemen" wichtige Schritte zur Validierung und Qualitätssicherung von Messgeräten. Durch die konsequente Anwendung dieser Schritte kann die Zuverlässigkeit und Genauigkeit von UV-Messsystemen sichergestellt werden.

Nachdem wird das UV-Messgerät mit Hilfe einer Messsystemanalyse nach Verfahren 1 charakterisiert haben, können andere Einflüsse nach Verfahren 2 vor Ort bei der Anwendung einfach bestimmt werden.

Wo wird die MSA eingesetzt?

Die folgenden Branchen sind wesentliche Anwendungsfelder für den Fähigkeitsnachweis von Messsystemen:

Automobilindustrie: In der Automobilbranche sind präzise Messungen unerlässlich, um die Qualität und Sicherheit der Fahrzeuge zu gewährleisten. In der Automobilindustrie werden UV-Messsysteme zur Klebung, Lackierung und zur Prüfung der Beständigkeit von Materialien gegen UV-Strahlung eingesetzt.

Medizintechnik / Pharmazeutische Industrie: Die pharmazeutische Industrie nutzt Messsysteme zur Überwachung von Produktionsprozessen, zur Qualitätssicherung und zur Einhaltung von regulatorischen Anforderungen. Der Fähigkeitsnachweis ist hier erforderlich, um die Genauigkeit und Konsistenz der Messungen in der Produktion und bei der Qualitätskontrolle zu gewährleisten.

Wie oft muss eine MSA durchgeführt werden?

Eine MSA wird vor der Inbetriebnahme neuer Messgeräte durchgeführt oder dann, wenn das Messgerät oder die Messaufgabe wesentlich verändert wurde. Die schließt größere Reparaturen am Messgerät mit ein.